分级燃烧脱氮的基本原理是在烟室和分解炉之间建立还原燃烧区,将原分解炉用煤的一部分均布到该区域内,使其缺氧燃烧以便产生CO、CII4、l12、IICN和固定碳等还原剂,这些还原剂与窑尾烟气中的NOx发生反应,将NOx还原成N2等无污染的惰性气体。此外,煤粉在缺氧条件下燃烧也抑制了自身燃料型NOx产生,从而实现水泥生产过程中的NOx减排。其主要反应如下:

2CO + 2NO→N2 + 2C02

2H2 + 2NO→N2 + 2H20

2NHi+ 2NO→N2 +...

分级燃烧技术主要有空气分级燃烧和燃料分级两种类型。

2、分级燃烧脱氮技术应用的影响因素

影响分级燃烧脱氮技术应用及效果的主要因素包括:

原、燃料的情况、煤粉在脱氮区的停留时间、窑尾的氧含量等。

(1)严格控制原、燃料中有害成分,生料中的CL-<0. 0150h ( max0.020h),K20+Na0<1%,硫碱比<1.5%,以保证系统的正常运行;

(2)相对无烟煤而言,烟煤的高挥发份能够提供更多还原物质,提高分级燃烧的脱氮效率;

(3)窑尾烟室的氧含量越低,分级燃烧的脱氮效果越好。在窑尾氧含量高于3. 50)6时,将影响分级燃烧的效果,因此必须以全面提高生产管理水平和精细化操作水平为保证, 此点对于大多水泥厂来说是一挑战。

(4)脱氮区空间需能够满足煤粉及还原性物质还原NOx所需的停留时间。

3、分级燃烧技术改造的关键

应用计算机流体模拟技术( CFD),对分解炉内部的燃烧、分解过程进行了模拟研究,预测出气体或物料流动、温度分布以及02、C02、NO等气体浓度分布情况,提出针对性的降低NOx的技术改造方案。

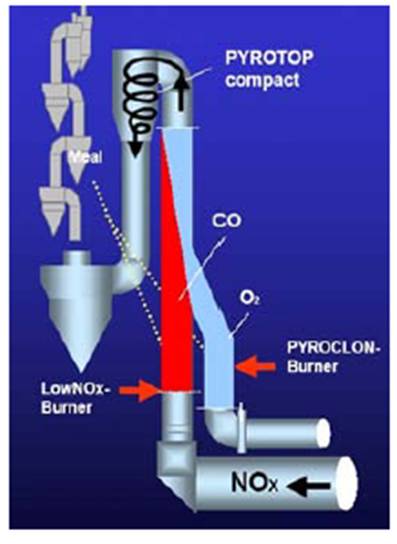

4、分级燃烧技术改造的主要设计思想

(1)对窑尾烟室入炉烟气进行整流,将上升烟道改造成方形,同时,将上升烟道的直段延长,使窑内烟气入炉流场稳定,降低入炉风速;

(2)在上升烟道与分解炉锥部连接处设计弧面扬料台,防止塌料现象发生,同时易于生料与气流的混合;

(3)在分解炉锥部设计脱氮还原区,将分解炉煤粉分4点、上下2层喂入,增加了燃烧空间。在保证煤粉充分燃烧的同时,适当增加分解炉锥部的煤粉喂入比例,保证缺氧燃烧产生的还原气氛,还原窑尾烟气中大量的NOx,产生良好的脱硝效率;

(4)根据原系统的运行状况,调整C4下料点位置,使生料沿分解炉锥部内部下滑,避免分解炉锥部高温结皮现象;

(5)根据原系统三次风入炉速度和流场分布的需要,调整三次风入口面积大小和入炉风速;

(6)操作上,适当降低窑内通风和喂煤量,增加三次风量和分解炉喂煤量,尽量降低窑内过剩空气系数,减少NOx的生成量;降低5 06风机转速,尽量减少系统用风,在保证脱硝效率的同时可降低熟料烧成热耗,同时系统阻力有所降低。

5、分级燃烧技术改造的目标

通过实施分级燃烧技术改造,达到NOx排放浓度下降的目标。

二、分级燃烧技术改造的效果

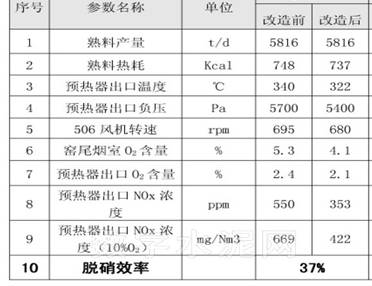

现将改造前后运行参数对照如下表:

通过对分级燃烧技术改造和运行调试,脱硝效果基本达到了预期目标。

一是分级燃烧技术改造脱硝效果明显,NOx减排效率在27—390k左右,特别是对分解炉炉容较大的生产线脱硝效率更加明显。且改造后不影熟料产质量,未发现窑尾烟室、分解炉等部位有结皮现象,系统运行正常稳定;

二是改造后中控操作上有很大的不同,主要运行参数也有明显变化,窑尾主排风机转速下降,预热器出口温度和负压降低,熟料热耗下降了4—11千卡,电耗由于系统用风减少,也相应降低0.6度左右;

三是窑尾烟室上升烟道以及分解炉下锥体的耐火材料改造效果较好,不易产生塌料现象,窑内通风更易于稳定,窑尾负压降低,且波动幅度减小,较改造前更稳定。

分级燃烧脱硝技术改造三维效果图